国内首条单晶纳米铜生产线于2021年10月2日在温州平阳正式投产,标志着我国在半导体封装关键材料领域实现重大技术突破,有效突破了高价贵金属材料的“卡脖子”局面。该生产线采用自主创新技术,实现单晶纳米铜的国产化量产,成品直径为13微米,约为头发丝的十分之一,主要应用于集成电路半导体封装领域,替代传统贵金属金或银材料,使生产成本降低近50%,年产能初期达500万卷轴,可满足国内相关行业约10%的需求,二期工程规划产能将提升至800万卷轴/年。

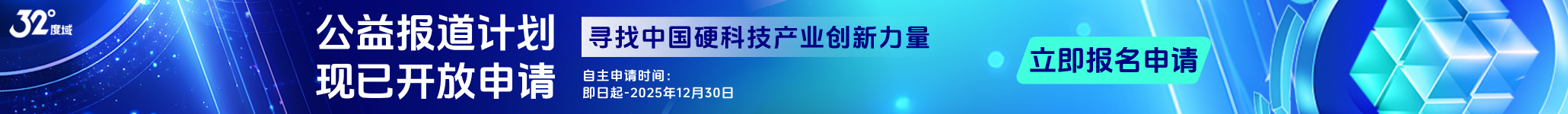

单晶纳米铜的核心创新在于通过高温热铸模式连续铸造法形成单晶结构,消除了传统多晶材料中的晶界缺陷,从而具备卓越的电学性能、信号传输性能及抗腐蚀、抗疲劳特性。其优异的导电性和低电阻特性,使其成为5G通信芯片、新能源汽车电子控制系统、医疗及工控芯片等领域的理想封装材料。例如,在5G基站芯片封装中,单晶纳米铜可实现更高效的信号传输与散热,提升芯片运行速度与可靠性;在汽车电子领域,其应用使芯片良品率提升7.3%,成本降低近五成,有效规避国际市场价格波动风险。

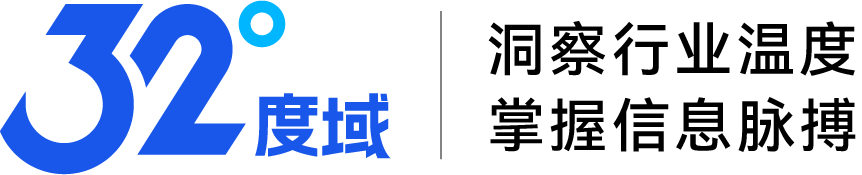

从技术原理看,单晶纳米铜的制备涉及铜基合金配方优化、微米级精密加工工艺及智能生产线控制系统集成等三项专利技术。其单晶结构避免了晶界对信号传输的反射与衰减,确保了信号的高保真传输,在高频通信领域表现尤为突出。相比传统键合金丝,单晶铜键合丝在细间距封装中具有更高的拉伸强度和剪切强度,可有效减少丝摆、坍塌等现象,适应低成本、高密度封装的发展趋势。此外,单晶铜在核能领域可提升核反应堆冷却系统的抗腐蚀与热传递效率,在航空航天领域可增强航空发动机部件的耐高温性能,在新能源领域可优化电机绕组与电池连接片的导电性能。

产业意义方面,单晶纳米铜的国产化量产打破了国外对半导体封装材料的垄断,提升了我国芯片产业链的自主可控能力。平阳生产基地采用全流程自动化控制系统,实现了从原材料精炼到成品包装的智能化生产,并计划建立行业标准检测认证体系,推动3nm制程芯片封装材料的开发。该材料的大规模应用,不仅降低了对贵金属的依赖,还通过供应链安全性的提升,为国产芯片在AI、大数据等领域的快速发展提供了关键支撑。据测算,材料国产化使通信设备芯片生产成本降低近五成,汽车电子芯片良品率提升7.3%,直接推动了相关行业的降本增效。

从更宏观的视角看,单晶纳米铜的技术突破与复旦大学周鹏-刘春森团队在《自然》发表的二维-硅基混合架构闪存芯片研究成果形成协同效应。前者解决了封装材料的“卡脖子”问题,后者实现了存储芯片架构的创新,两者共同推动了我国在半导体存储与封装领域的全链条技术升级。这种“材料-器件-架构”的系统性创新,不仅提升了我国在全球半导体产业中的竞争力,还为后续的芯片自主可控和产业升级奠定了坚实基础。

未来,单晶纳米铜的研发将聚焦于制备工艺的经济性优化、极端环境长期性能验证及复合应用拓展。例如,在6G通信、量子计算等新兴领域,单晶铜的高频电导率与热管理性能有望发挥更大作用;在新能源领域,其应用可进一步提升电池连接片的能量转换效率。同时,随着制备技术的成熟,单晶铜的成本有望进一步降低,推动其在更多民用领域的大规模应用。总体而言,单晶纳米铜的国产化量产,不仅是我国半导体材料领域的一次重大突破,更是构建自主可控半导体产业链的关键一环,对推动我国从“芯片大国”向“芯片强国”转型具有战略意义。