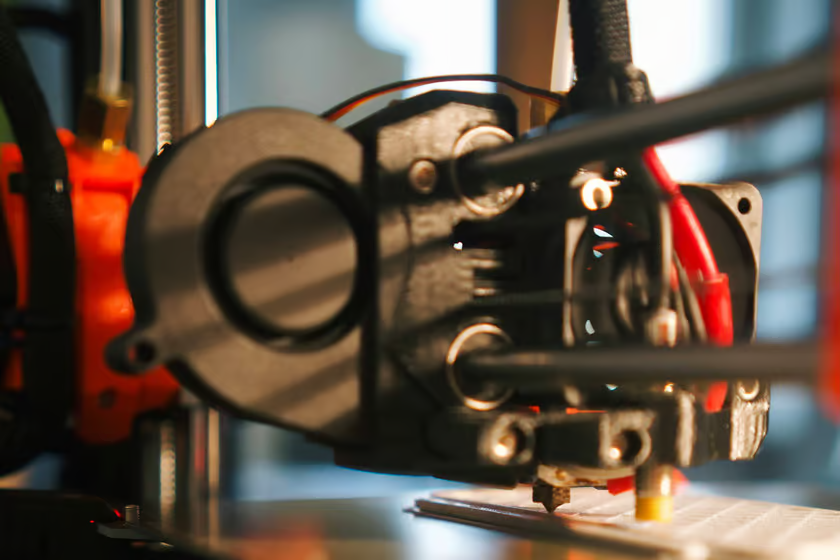

麻省理工学院(MIT)的研究人员宣布了一项令人瞩目的技术突破:他们成功利用3D打印技术制造出了有源电子器件,而这一过程无需使用半导体甚至特殊的制造技术。这一发现不仅超出了我们目前对3D打印技术的认知,更预示着未来原型设计、实验甚至家庭DIY项目的新浪潮。

3D打印技术,作为一种革命性的制造方式,已经广泛应用于各个领域。从人偶到珠宝,从家具到建筑物,一系列材料如热塑性长丝、树脂、陶瓷和金属都可以通过3D打印技术被精确地放置在连续的薄层中,形成三维物体。然而,尽管3D打印技术在许多方面取得了显著进展,但在制造可工作的电子产品方面却遇到了巨大挑战。

传统上,电子设备芯片主要由纯硅制成,并通过复杂的切割工艺将其切割成薄晶圆。这些半导体极其脆弱,容易受到灰尘、空气中的颗粒和微生物,甚至温度和湿度的影响。因此,它们必须在洁净室中小心处理,严格控制空气质量和其他因素,以确保内部制造的芯片能够精确工作。此外,现代芯片设计极其复杂,使用纳米级处理技术的微型处理器上挤满了数百万或数十亿个晶体管,这比我们目前使用标准3D打印机所能达到的精度要高得多。

MIT的研究人员却在一次实验中意外地发现了制造有源电子器件的新方法。他们原本是在为另一个项目使用一种称为挤压印刷的工艺来制造磁性线圈,但在实验过程中,他们观察到了一种令人惊讶的现象:当电流通过时,他们使用的掺杂有铜纳米粒子的聚合物丝会表现出很大的电阻尖峰;一旦关闭电流,材料的电阻就恢复正常。

这一发现引起了研究人员的极大兴趣,因为他们意识到这种特性与半导体中的特性非常相似。半导体材料,如硅,正是通过控制电流的开关来制造晶体管的,这些晶体管进一步形成处理器中的逻辑门。因此,研究人员开始探索利用这种掺杂铜纳米粒子的聚合物丝来制造3D打印的有源电子器件的可能性。

经过一系列的实验和优化,MIT的研究团队成功展示了使用这种廉价材料完全3D打印的自恢复保险丝和晶体管。这些器件虽然简单,但在电子设备中却是必不可少的组件。通常,这些组件需要使用难以处理的半导体材料来制造,但MIT的研究人员却通过3D打印技术实现了这一目标。

这些晶体管的尺寸只有几百微米,其尺寸和性能远不及现代智能手机处理器上的晶体管。然而,它们却具有出色的耐用性和一系列简单的应用能力。例如,它们可以用作操作电机的开关,或者成为集成电路的组成部分。MIT微系统技术实验室首席研究科学家Luis Fernando Velásquez-García表示:“我们发现这可以帮助将3D打印硬件提升到一个新的水平。它提供了一种明确的方式来为电子设备提供一定程度的‘智能’。”

这一技术突破不仅具有学术价值,更蕴含着巨大的市场潜力。首先,这种制造简单电子产品的方法采用了可生物降解的材料,无需洁净室环境,因此可以应用于难以进行高端制造的地方,如远程研究实验室和“机载航天器”。这为科学研究和技术创新提供了新的可能性。

其次,随着物联网和智能家居的快速发展,对小型、低成本、易于制造的电子器件的需求日益增长。MIT的3D打印技术正好满足了这一需求。通过该技术,小型企业甚至个人都可以轻松制造出自己的电子器件,从而推动智能硬件行业的进一步发展。

另外,这一技术还有望在医疗、教育、娱乐等领域发挥重要作用。例如,在医疗领域,医生可以利用3D打印技术快速制造出用于监测患者健康状况的电子器件;在教育领域,学生可以通过DIY项目学习电子器件的制造原理和应用;在娱乐领域,游戏开发者可以利用3D打印技术创造出更加个性化的游戏控制器和配件。

不过,挑战也还存在。目前打印出的晶体管的性能和尺寸还无法与现代半导体芯片相媲美。因此,该技术目前主要应用于一些简单的应用场景。然而,随着技术的不断进步和优化,未来有望打印出性能更高、尺寸更小的晶体管。

而且,虽然该技术采用了可生物降解的材料,但在实际应用中仍需考虑材料的稳定性和可靠性问题。此外,如何降低制造成本、提高生产效率也是未来需要解决的问题。

但MIT的3D打印技术仍然为电子制造领域带来了新的曙光。它不仅降低了生产成本和环境影响,还为智能硬件的生产提供了新的可能性。随着技术的不断进步和完善,我们有理由相信这一技术将在未来发挥更加重要的作用,推动电子制造和智能硬件行业的蓬勃发展。