在航天制造领域,一项前所未有的技术突破正在悄然发生。加州航天发射公司Rocket Lab宣布,他们正在使用一台重达90吨的3D打印机,制造世界上最大的碳复合材料火箭结构。这一创新举措不仅标志着航天制造领域的一次重要飞跃,更预示着未来航天器将更加高效、可靠和环保。

Rocket Lab用90吨3D打印机制造“世界上最大的”碳复合材料火箭结构

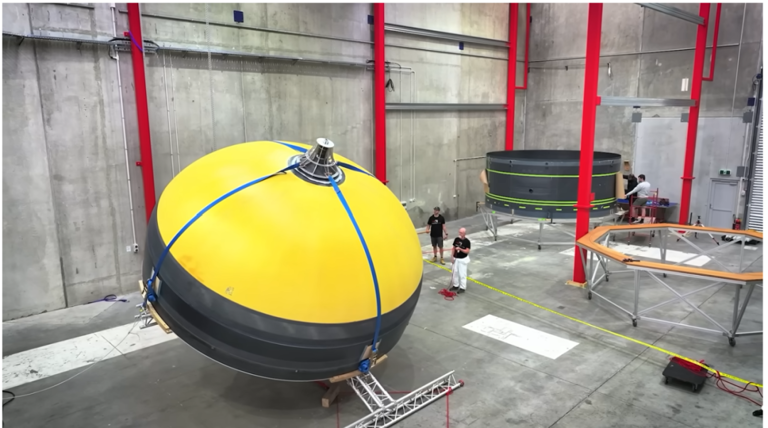

Rocket Lab所采用的这台3D打印机是一台定制的自动纤维铺放(AFP)机器,由美国知名的Electroimpact公司制造。该机器高达12米,每分钟可铺放100米连续的碳纤维复合材料,其规模和效率在同类系统中均属顶尖。Rocket Lab在马里兰州Middle River的空间结构综合设施中安装了这台大型AFP机器,旨在实现其可重复使用的中子运载火箭所有主要复合结构的自动化生产。

Rocket Lab用90吨3D打印机制造“世界上最大的”碳复合材料火箭结构

中子运载火箭的复合结构异常复杂,包括28米级的级间和整流罩面板、7米直径的第一级储罐以及5米直径的第二级储罐。传统的手工方法建造这些结构需要耗费数周时间,而AFP机器则能在极短的时间内完成这一任务。据Rocket Lab估算,使用AFP技术建造火箭结构将节省超过15万小时的工作时间,极大地提高了生产效率。

Rocket Lab创始人兼首席执行官彼得·贝克爵士对此表示:“当我们建造世界上最大的碳复合材料火箭时,采用世界上第一台如此规模的碳复合纤维铺放机是理所当然的。这不仅是我们技术实力的体现,更是我们对未来航天制造领域的深刻洞察。我们将结合我们专有的经过飞行验证的碳复合材料技术、增材制造和自主机器人技术,设计和制造大型航空航天部件,以满足日益增长的航天器需求。”

除了生产效率的提升,AFP机器还带来了质量上的飞跃。Rocket Lab的巨型3D打印机配备了自动实时检测系统,该系统能够监控生产过程,并在铺设过程中检测整个层压碳复合材料的缺陷。一旦发现缺陷,系统会在添加下一层之前自动提醒操作员,从而确保中子发射器的质量符合航空航天和航天工业的严格标准。这一创新举措不仅提高了火箭结构的可靠性,还为未来的航天探索提供了更多的可能性。

此外,Rocket Lab还利用AFP系统为其3D打印发动机驱动的Electron火箭生产第一级和其他经过太空验证的碳复合材料结构。这些结构包括航天器的面板和组件、太阳能电池板的基板、碳复合材料主结构和油箱等。AFP机器的高效和准确性使得Rocket Lab能够快速响应市场需求,为客户提供高质量的航天器部件。

Rocket Lab用90吨3D打印机制造“世界上最大的”碳复合材料火箭结构

值得注意的是,Rocket Lab还在为Neutron火箭开发更小的碳复合材料结构。Neutron火箭是一款可重复使用的发射器,能够将13,000公斤的载荷送入近地轨道,旨在将卫星基站运送到太空。据报道,Neutron将于明年首次发射,并有望成为世界上第一枚中型碳复合材料火箭。这一创新举措将进一步推动航天制造领域的技术进步和市场拓展。

Rocket Lab的这一创新举措不仅展示了增材制造在航天火箭生产中的巨大潜力,还推动了整个航天制造领域的技术进步。随着AFP技术的不断发展和完善,未来的航天器将更加高效、可靠和环保